Miłośnicy klasycznych samochodów borykają się często z brakiem odpowiednich części do ich odrestaurowania. Niejednokrotnie całymi latami poszukują odpowiednich podzespołów do swoich pojazdów i to bezskutecznie. Z pomocą przychodzi im odwrotna inżyniera – skanowanie 3D i drukowanie 3D. W jaki sposób taka technologia może pomóc w rekonstruowaniu prawdziwych legend motoryzacji?

Czym jest inżynieria odwrotna?

Przez pojęcie inżynieria wsteczna czy odwrotna należy rozumieć badanie istniejącego obiektu, np. części zamiennych do samochodu i stworzenie na ich podstawie, przy użyciu techniki skanowania 3D, trójwymiarowego modelu w formie zdigitalizowanej. Jeśli w samochodzie zabytkowym nie działa pewien element, brakuje błotnika, a maska jest wykrzywiona i nie ma możliwości zakupu podzespołu na wolnym rynku, można zastosować odwzorowanie odwrotne.

Praca polegająca na uzyskaniu modelu obiektu rzeczywistego w formie zdigitalizowanej 3D wymaga przeprowadzenia odpowiedniego procesu przez wykwalifikowanego inżyniera.

Jak przebiega odwzorowanie odwrotne w praktyce?

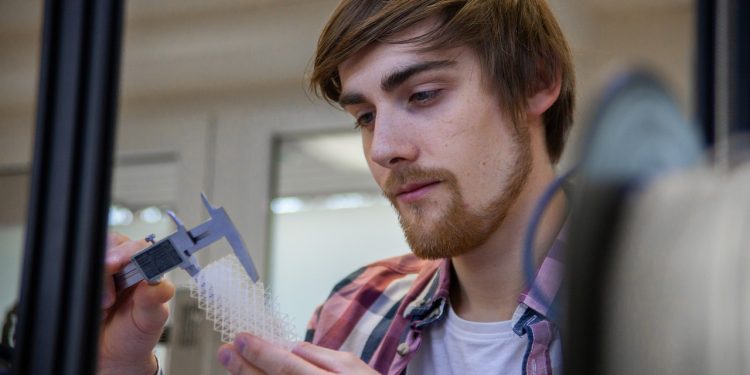

Dany obiekt, który chcemy przenieść do programu komputerowego i nadać mu formę cyfrową, w pierwszej kolejności musi być zeskanowany. Tak inżynier poznaje jego kształt i sposób działania. Skanowanie 3D odbywa się z wykorzystaniem skanerów stykowych i bezstykowych. Pozwalają one na przenoszenie obiektów ze świata rzeczywistego do wirtualnego. Tam, w programie CAD, inżynier może odtworzyć lub zaktualizować dokumentację techniczną danego komponentu. Kiedy już projekt jest gotowy, może on posłużyć do wykonania zamiennika danej części, tj. duplikatu oryginalnego obiektu. W wielu przypadkach jest on drukowany na drukarce 3D.

Praktyczne przykłady wykorzystania odwrotnej inżynierii w motoryzacji

Marka Porsche jest doskonale znana wszystkim fanom motoryzacji. To firma, która postanowiła rozwiązać problem braku elementów zamiennych do swoich kultowych modeli starych samochodów. Wprowadziła do oferty części z tworzywa sztucznego i metalu, jakie produkowane są z zastosowaniem zdobyczy nauki i inżynierii odwrotnej. Są one wytwarzane przez drukarki 3D.

Na taki krok zdecydował się oddział Porsche – Porsche Classic, który zajmuje się obsługą klasycznych modeli pojazdów i ma w swojej ofercie ponad 52 tys. różnych części. Zdarza się jednak, że klient szuka w magazynie Porsche takich podzespołów, które zostały już wyprzedane. Wówczas można wytworzyć nowe komponenty z wykorzystaniem technologii przyrostowych, czyli skanowania i drukowania 3D, a przy tym zaoszczędzić na kosztach produkcji. Zamiast uruchamiać całą linię produkcyjną dla małych partii części można zastosować alternatywę w postaci inżynierii odwrotnej.

Technologie pozwalające na drukowanie na drukarkach 3D pożądanych elementów do samochodów sprawiają, że można dziś w o wiele łatwiejszy sposób rekonstruować legendy motoryzacji. Porsche ma w swojej ofercie części produkowane przez drukarki 3D ze stali i innych stopów, wytwarzane w technologii SLM oraz elementy drukowane w 3D z tworzyw sztucznych, jakie wytwarzane są w technologii SLS. Testy produkowanych w 3D elementów dowiodły, że są one tak samo wytrzymałe jak te, które powstają w standardowym trybie. Firma Porsche deklaruje, że wydrukowane elementy jak najbardziej spełniają normy stawiane oryginalnym częścią, a czasem mają one wyższą jakość i trwałość. Możemy się spodziewać, że branża motoryzacyjna będzie coraz częściej korzystać z możliwości, jakie daje technologia 3D.